Химическое никелирование стали

Где выполнить никелирование стали

Компания «ХимНикель» предлагает клиентам:

- Высокий уровень квалификации сотрудников.

- Соблюдение технологий.

- Использование качественных растворов и оборудования собственного производства.

- Низкие цены.

Наш телефон

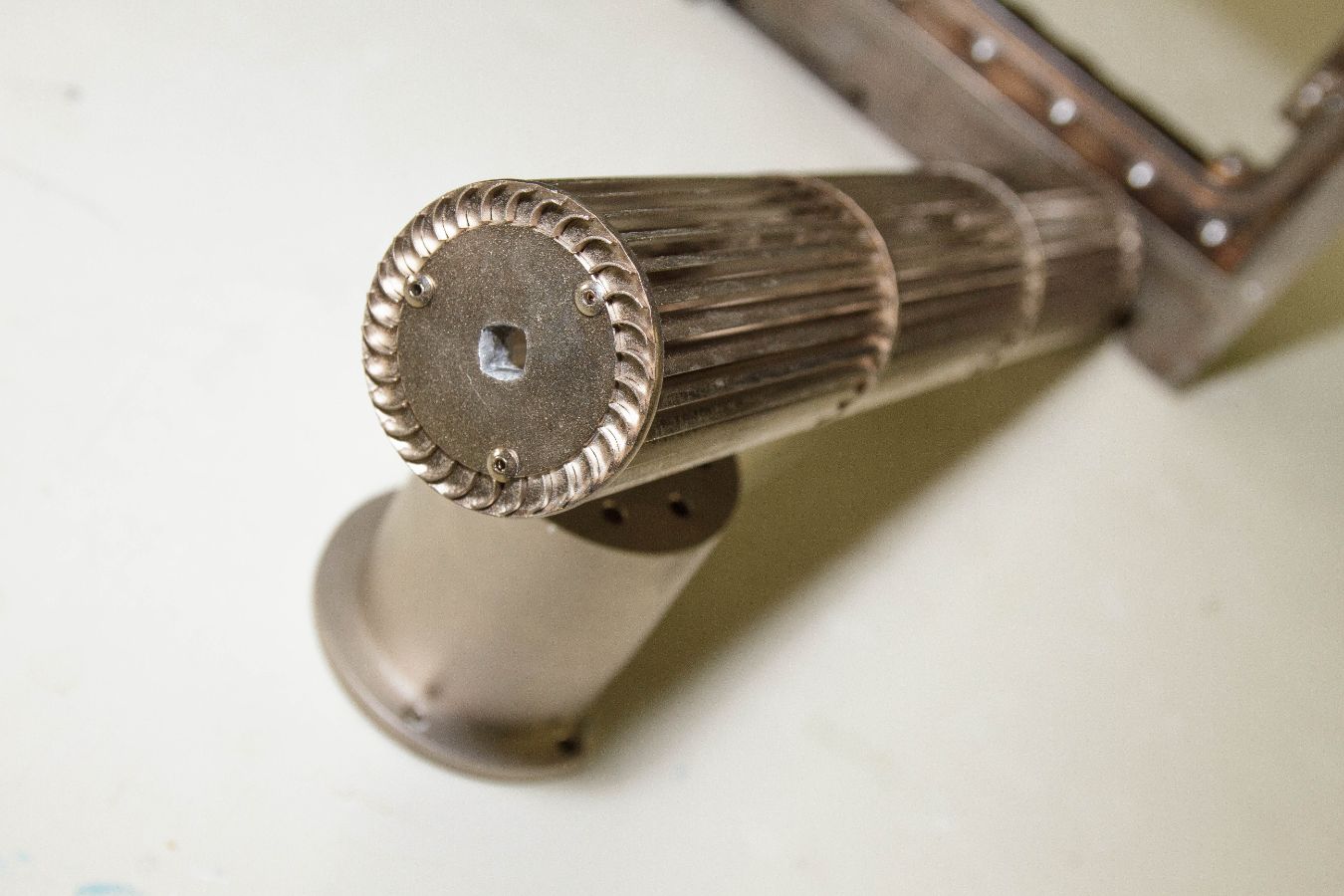

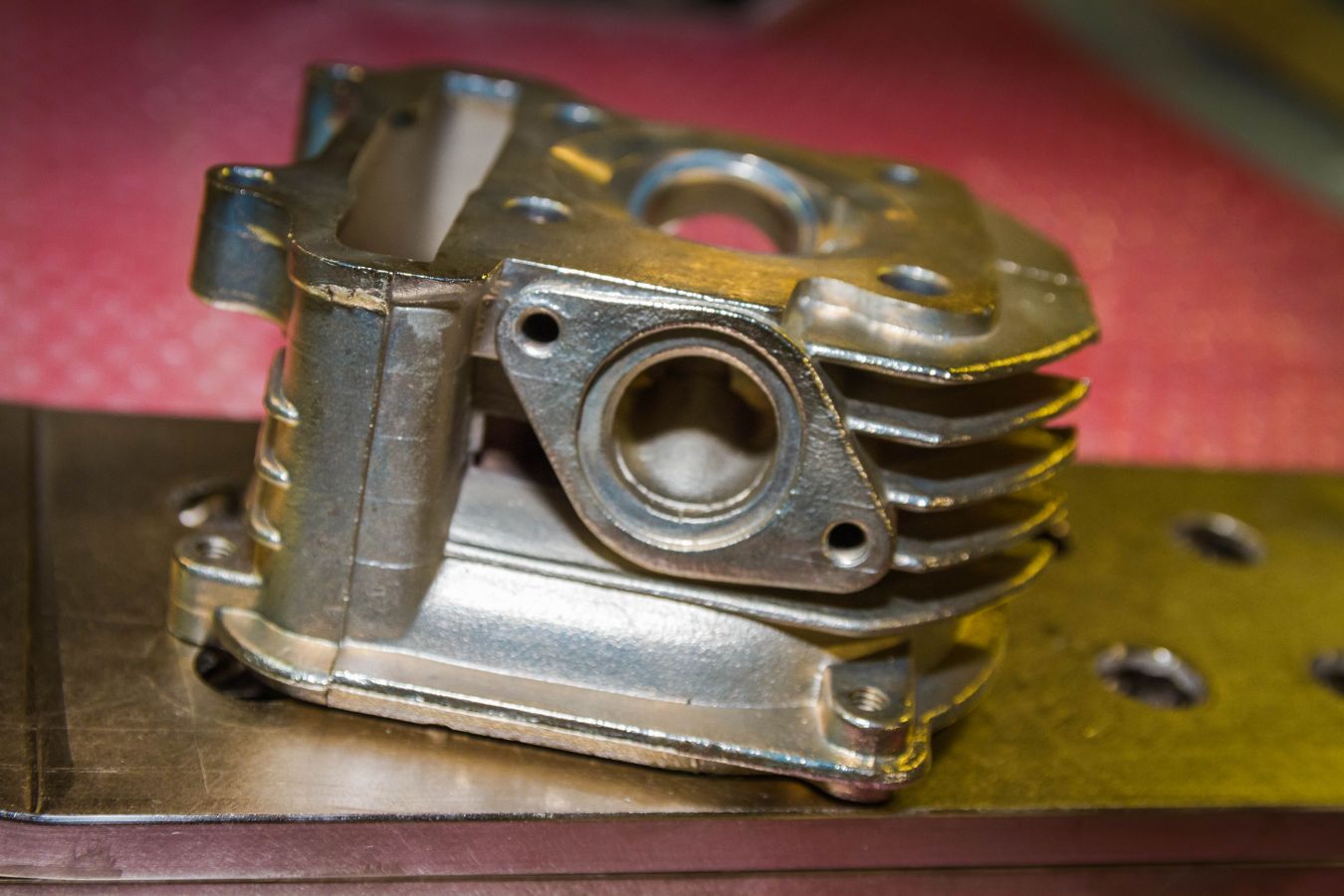

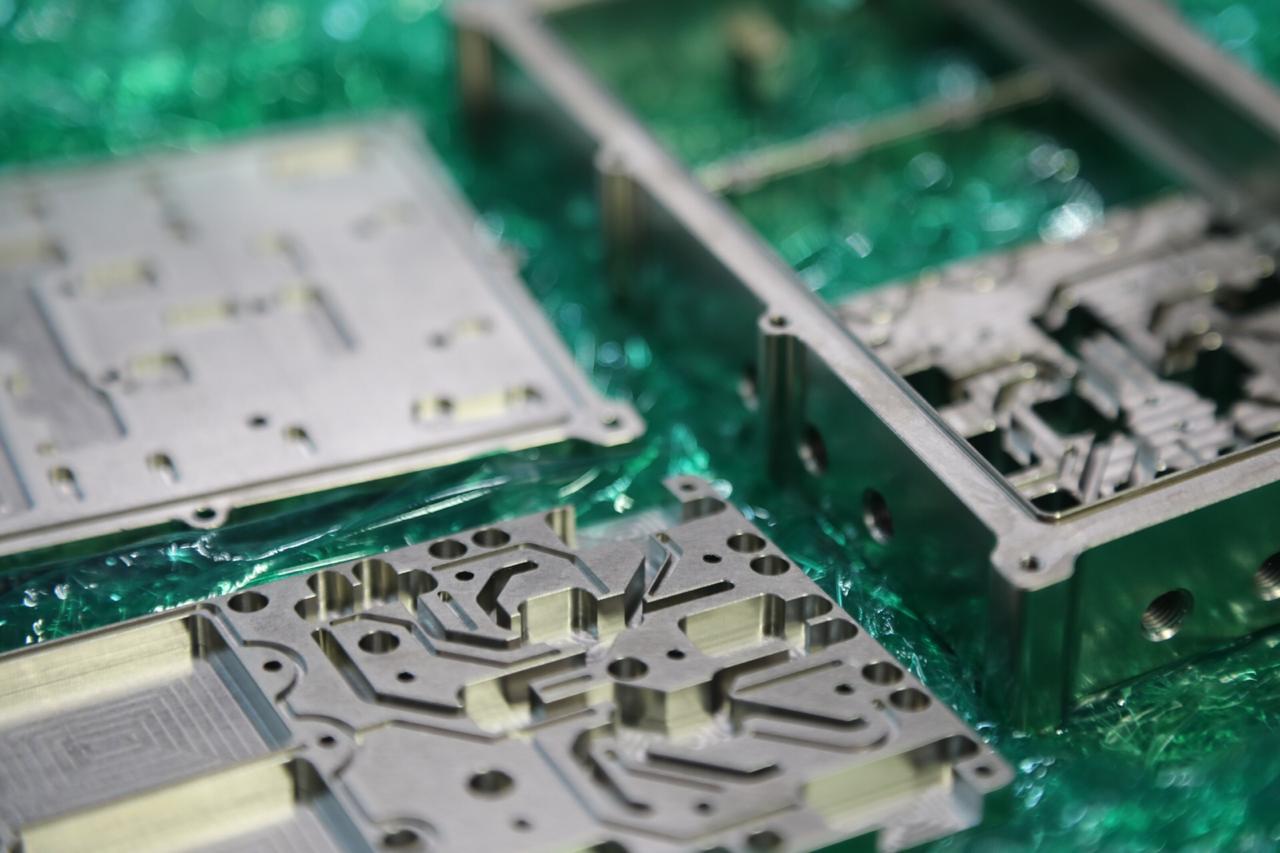

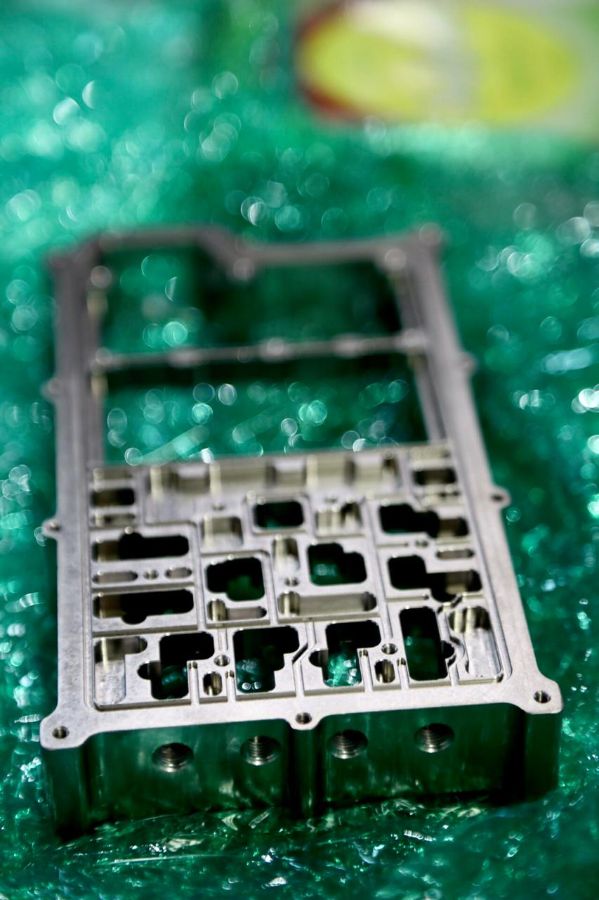

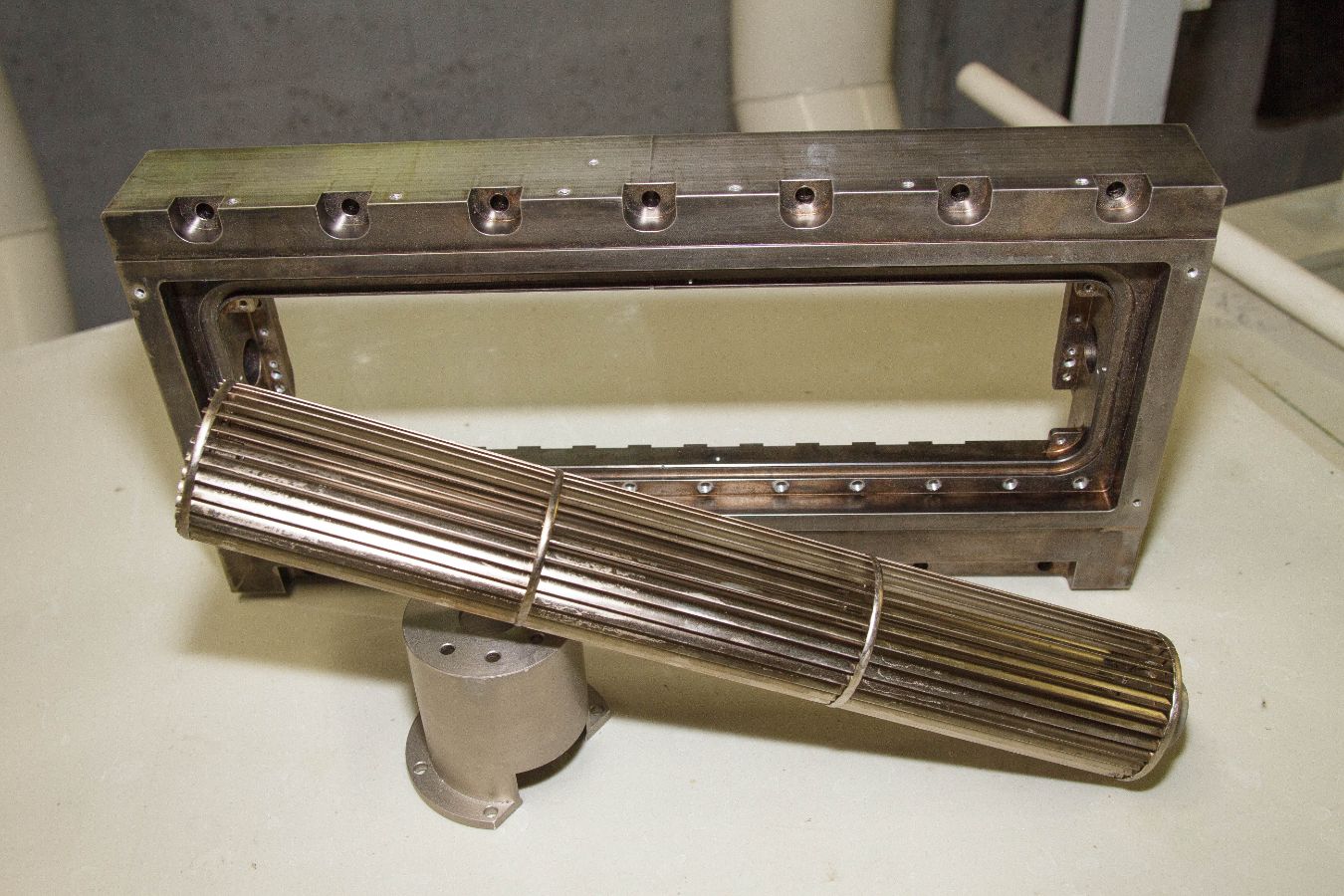

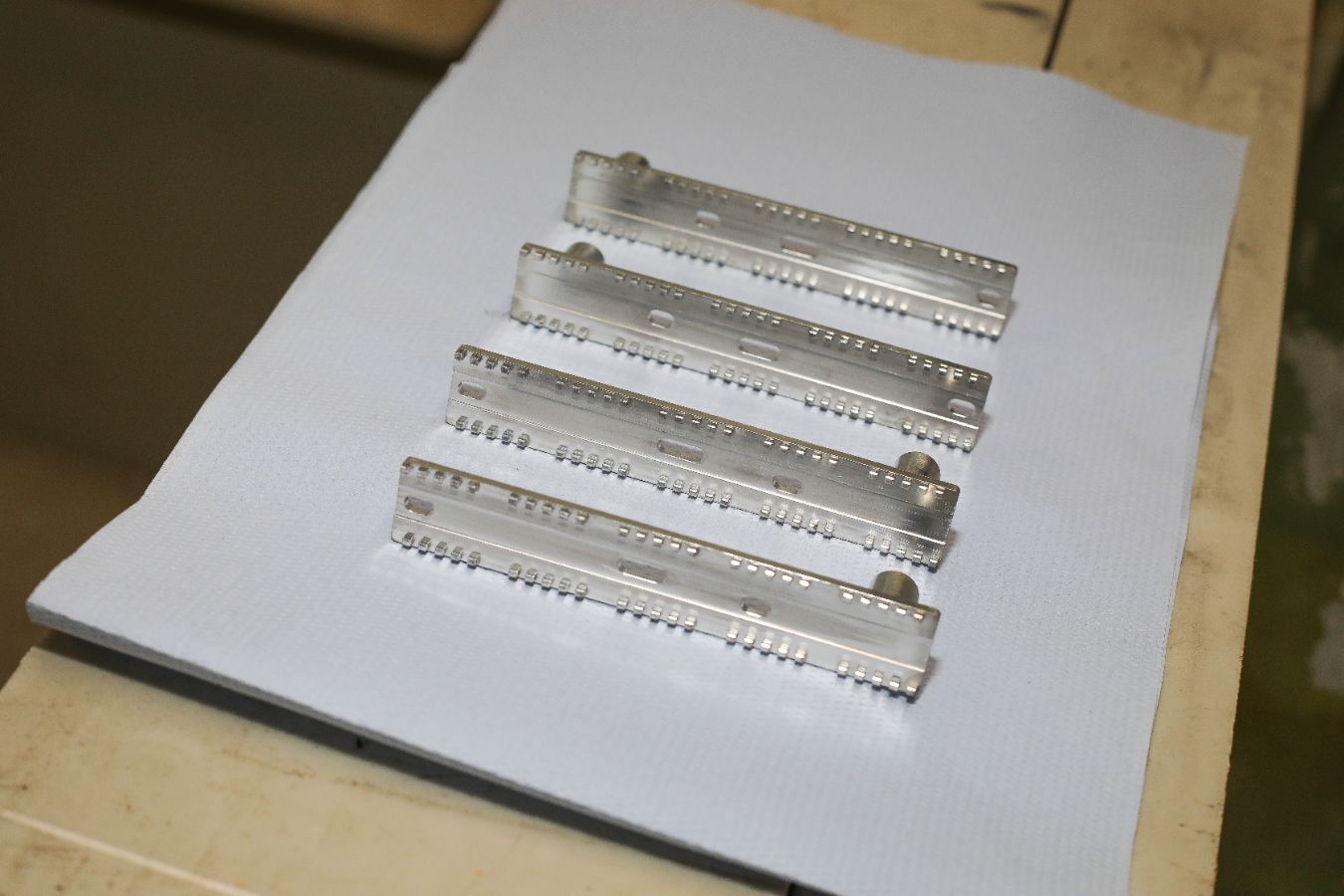

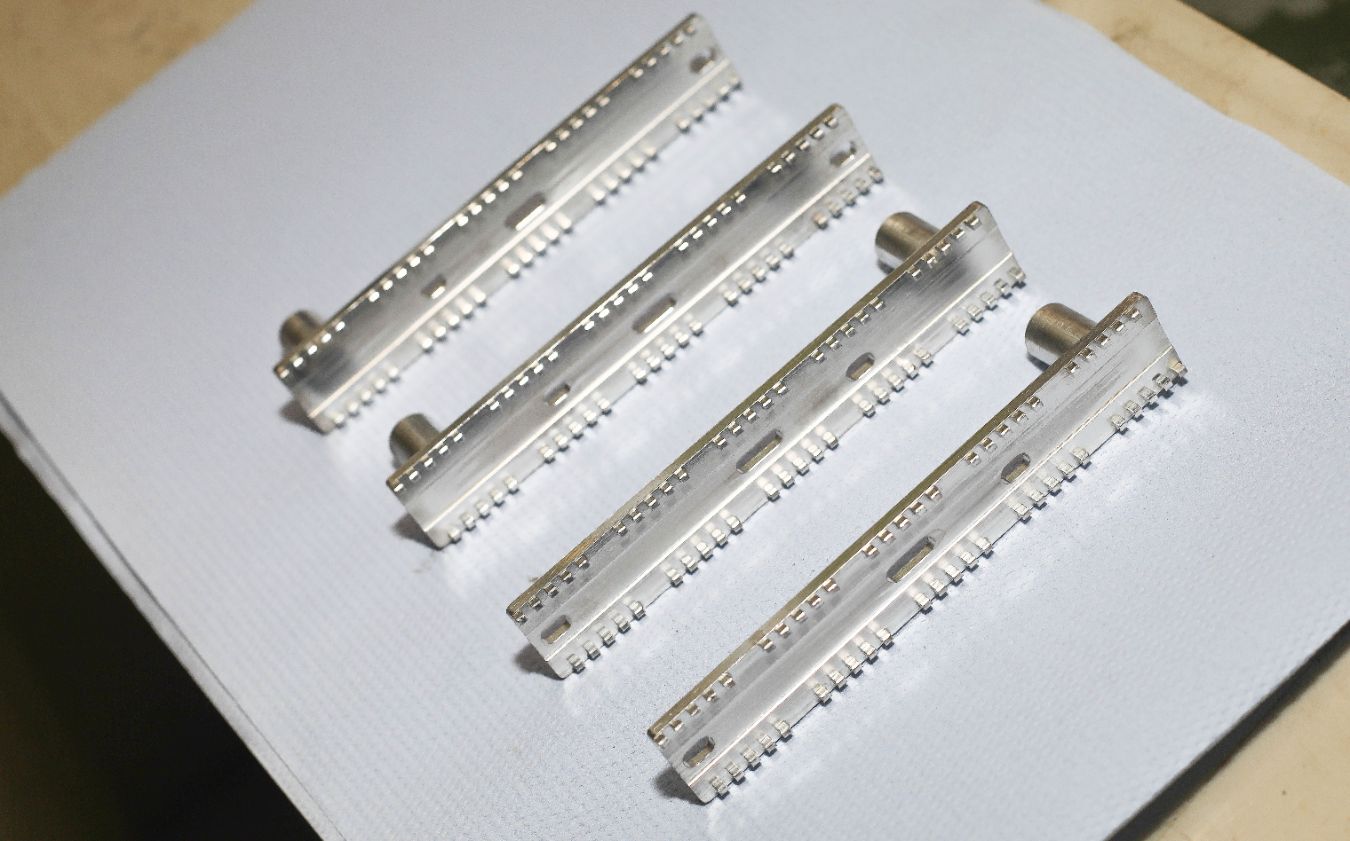

Наши работы

Особенности никелирования стальных изделий

Химическое никелирование металла - процесс, который позволяет получить никелированные стальные поверхности со значительно повышенной износостойкостью и стойкостью к коррозии.

- Метод нанесения: электролитическое осаждение, химическое осаждение, термическая обработка.

- Способ нанесения: ванны, специальные растворы.

- Условия осаждения: температура, концентрация электролита, напряжение и скорость тока, содержание добавок и компонентов.

- Толщина никелированного слоя: от нескольких мкм до нескольких десятков мкм.

- Прочность и стойкость к коррозии: повышенная.

- Цвет и блеск никелированной стальной поверхности: различные.

- Защита от внешних воздействий: возможна.

- Срок службы никелированных стальных изделий: большой.

Процесс никелирования

Основным методом нанесения никеля на металл является электролитическое осаждение в ваннах с щелочными или кислотными электролитами.

Для получения никелированных поверхностей в промышленности широко используются различные методы, такие как химическое осаждение водными растворами никелевых солей, термическая обработка и обработка в горячей серной кислоте. В процессе никелирования стальных изделий обычно используются специальные ванны, содержащие никель или цинк.

Данный метод позволяет получить никелированные слои различных размеров и толщин, имеющие высокую прочность и стойкость к коррозии. При этом поверхности стали перед нанесением никеля должны быть предварительно очищены от загрязнений и подвергнуты механической обработке.

Однако следует учитывать, что процесс никелирования стали является сложным и требует соблюдения определенных условий. При неправильной подготовке поверхности металла или неправильном применении метода могут возникнуть проблемы с сцеплением никелевой пленки с основой, что может привести к ее отслоению. Кроме того, данный метод требует соблюдения мер безопасности при работе с химическими веществами и установками.

Для получения никелированных поверхностей в промышленности широко используются различные методы, такие как химическое осаждение водными растворами никелевых солей, термическая обработка и обработка в горячей серной кислоте. В процессе никелирования стальных изделий обычно используются специальные ванны, содержащие никель или цинк.

Данный метод позволяет получить никелированные слои различных размеров и толщин, имеющие высокую прочность и стойкость к коррозии. При этом поверхности стали перед нанесением никеля должны быть предварительно очищены от загрязнений и подвергнуты механической обработке.

Однако следует учитывать, что процесс никелирования стали является сложным и требует соблюдения определенных условий. При неправильной подготовке поверхности металла или неправильном применении метода могут возникнуть проблемы с сцеплением никелевой пленки с основой, что может привести к ее отслоению. Кроме того, данный метод требует соблюдения мер безопасности при работе с химическими веществами и установками.

Электролит химического (иммерсионного) никелирования

Данный тип никелирования применяется при обработке сложнопрофильных изделий. Работает без приложения внешнего тока. Равномерное наращивание ненапряженного никеля во всех точках поверхности изделия, обеспечивает твердое, полублестящее покрытие. Часто этот раствор применяют для защиты от коррозии путем наращивания никеля в толщину 6-30 мкм.

Применение данного вида никелирования металлов ограничивается исходным материалом детали. Раствор для никелирования горячий, что не всегда позволяет использовать его для пластиков. Также в процессе работы никель может высаживать металл в объеме жидкости, а не только на деталь, т.е. может оказаться, что весь объем раствора – одноразовый.

Применение данного вида никелирования металлов ограничивается исходным материалом детали. Раствор для никелирования горячий, что не всегда позволяет использовать его для пластиков. Также в процессе работы никель может высаживать металл в объеме жидкости, а не только на деталь, т.е. может оказаться, что весь объем раствора – одноразовый.

Свойства покрытий

Никелевое покрытие, полученное химическим путем, содержит кроме никеля в значительных количествах фосфор в зависимости от состава ванны и условий осаждения. Установлено, что в кислых растворах получают более богатые фосфором покрытия, чем в щелочных растворах. Фосфор оказывает заметное влияние на магнитные свойства и, следовательно, определение толщины слоя никеля магнитными методами сопряжено с заметными ошибками.

Твердость свежеосажденного покрытия ~ 5 кН/мм2. Нагрев до 400 ° С в течение 1 ч повышает твердость до 8 — 10 кН/мм2, что ненамного уступает твердости хромовых покрытий. При 400 ° С хим. покрытия приобретают цвет от желтого до гранатового. Во избежание этого покрытые детали следует нагревать в защитных средах.

Нагрев до 400 ° С может отрицательно влиять на механические свойства подложки, поэтому некоторые применяют более низкие температуры, значительно увеличивая время обработки, например, 290 ° С в течение 10 ч. Кроме того, не установлено, что максимальная твердость очень полезна, так как например, в хим. покрытиях твердостью выше 9 кН/мм2 наблюдались трещины. Рекомендуется термическая обработка в температурной области 250 — 290 ° С, что должно обеспечить твердость ~ 8 кН/мм2.

Лучшие результаты касательно механической износостойкости были получены на покрытиях, термически обработанных при 650 ° С в течение 2 ч и, следовательно, имеющих твердость около 6 кН/мм2.

В отношении коррозионной стойкости химическим покрытиям отдается предпочтение перед электролитическими.

Твердость свежеосажденного покрытия ~ 5 кН/мм2. Нагрев до 400 ° С в течение 1 ч повышает твердость до 8 — 10 кН/мм2, что ненамного уступает твердости хромовых покрытий. При 400 ° С хим. покрытия приобретают цвет от желтого до гранатового. Во избежание этого покрытые детали следует нагревать в защитных средах.

Нагрев до 400 ° С может отрицательно влиять на механические свойства подложки, поэтому некоторые применяют более низкие температуры, значительно увеличивая время обработки, например, 290 ° С в течение 10 ч. Кроме того, не установлено, что максимальная твердость очень полезна, так как например, в хим. покрытиях твердостью выше 9 кН/мм2 наблюдались трещины. Рекомендуется термическая обработка в температурной области 250 — 290 ° С, что должно обеспечить твердость ~ 8 кН/мм2.

Лучшие результаты касательно механической износостойкости были получены на покрытиях, термически обработанных при 650 ° С в течение 2 ч и, следовательно, имеющих твердость около 6 кН/мм2.

В отношении коррозионной стойкости химическим покрытиям отдается предпочтение перед электролитическими.

Почему выбирают нас

Доставка в любую точку

РФ

РФ

Гарантия качества продукции

Короткие сроки выполнения заказов

Собственные разработки и производство

Квалифицированный инженерный состав

Пусконаладка оборудования заказчика

CRM-форма появится здесь